В последние годы в России, как и во всем мире, делается упор на максимальное использование экологически-безопасных материалов. Вследствие этого со стороны производителей напитков и предприятий общественного питания вырос спрос на биоразлагаемую посуду. Изготовление одноразовых трубочек для напитков из бумаги превратилось в высокорентабельный бизнес. Производство не требует крупных инвестиций на начальном этапе, а автоматизация рабочих процессов позволяет наладить стабильный выпуск продукции.

Устройство станка для производства бумажных трубочек

Машины для изготовления коктейльных соломинок из бумаги являются частью технологической линии, состоящей из нескольких конструктивных узлов.

На первом этапе в приемное устройство поступают бумажные полосы с разматывающихся бобин. Далее материал поступает в зону формовки, где производится намотка на стальной стержень. Его диаметр определяет размер трубочки. В процессе заготовка проходит через переплетение специальных ремней и наматывается на вращающиеся валы для уплотнения.

После этого соломинки проходят через резервуар с клеем. Состав наносится либо с одной, либо с обеих сторон ленты одновременно. Далее длинные трубочки продвигаются в зону нарезки, где происходит разделение на фрагменты. Готовые соломинки по ленточному конвейеру поступают в приемный лоток, где складируются для окончательной упаковки.

Как выбрать станок для производства бумажных трубочек

В запуске собственного бизнеса вопрос оснащения оборудованием – один из самых важных. От правильного выбора зависит рентабельность производства. При покупке станка для изготовления трубочек бумаги ориентируются на следующие критерии:

- Специфика продукции. Для разных напитков требуются соломинки с различным диаметром и толщиной стенок. В технических характеристиках машины следует обратить внимание на диапазон этих значений.

- Производительность установки. Этот критерий зависит от двух параметров – скорости обработки бумажной ленты и количество ножей на завершающем этапе изготовления трубочек.

- Габариты установки. От размера линии зависит возможность размещения оборудования в производственном цехе.

- Технологичность – сюда относят степень автоматизации, удобство эксплуатации. От этого зависит количество персонала, занятого в обслуживании участка производства и уровень квалификации оператора.

- Энергоэффективность. Необходимо произвести расчет, сколько кВт/ч требуется для производства изделий, и насколько это экономически выгодно. Кроме этого, важно учитывать отпускаемый поставщиком электроэнергии лимит потребления.

- Инвестиционные горизонты. Хотя производство трубочек из бумаги и считается высокорентабельным, и выходит на порог окупаемости за несколько месяцев, следует учитывать ресурс оборудования. Чем надежнее детали и сборка, тем дольше оно прослужит, и тем выше будет прибыль производства.

Важным фактором при выборе машин является наличие сервисного обслуживания и доступность запасных частей. От этого зависит время простоев в случае необходимости ремонта. Окончательный выбор делается на основании изучения рынка, сравнения предложений от поставщиков и принятия разумного компромисса исходя из необходимых технических характеристик и стоимости оборудования.

Обзор станков для производства бумажных трубочек

Машины для изготовления одноразовых соломинок из бумаги могут быть включены в линию по выпуску напитков или использоваться в отдельном производстве. Современные модели, по сравнению со станками, выпускаемыми еще несколько лет назад, были значительно модифицированы. Так, узел нарезки готовой продукции сегодня оборудован на подвижной платформе и оснащен сразу несколькими ножами с пневматическим усилением. Это позволяет сократить время операции и увеличить производительность линии.

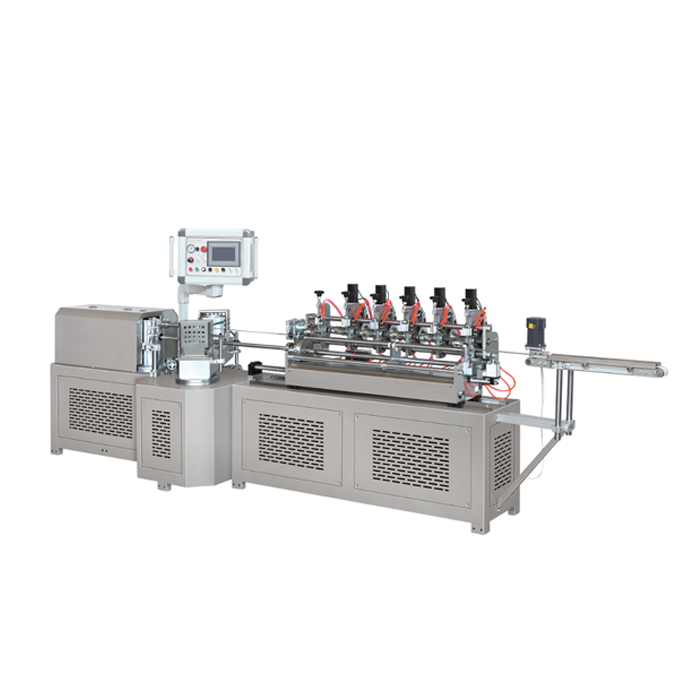

Установка по производству одноразовых трубочек из бумаги MC510

Оборудование предназначено для автоматизированного выпуска больших партий продукции. Линия состоит из нескольких узлов:

- Станция размотки бумаги. На этом этапе происходит подача в приемный отсек бумажных лент из 3 бобин (число определяется количеством слоев в трубочке).

- Отделение для одностороннего нанесения клеевого состава.

- Секция формовки и нарезки. Бумажные полосы проходят через скрещенные ремни, закрепленные на вращающихся валах. Наматываясь на форму, заготовка принимает форму трубочки и слои уплотняются между собой. Далее соломка поступает на подвижный режущий модуль. Он установлен на продольных направляющих и состоит из 5 дисковых лезвий, закрепленных на одной платформе. Опционно машина может быть оснащена дополнительным компрессором для увеличения пневматического усилия.

- По конвейерной линии трубочки поступают в приемный лоток, где складируются перед упаковкой.

Технологические характеристики:

|

Число слоев |

3 шт. |

|

Толщина стенки трубочки max/min |

0,25/1 мм |

|

Диаметр готового изделия max/min |

5/10 мм |

|

Кол-во режущих ножей |

5 шт. |

|

Максимальная производительность |

45 м/мин |

|

Габариты/вес конструкции |

720 х 480 х 150 см/1,5 т |

|

Необходимое напряжение в сети |

380 V |

Оператор управляет линией с помощью логического контроллера. В базовой комплектации машина оснащается блоком управления и электро-автоматическая аппаратура Xinjie. Опционально могут быть использованы узлы от ведущих производителей: PLC Siemens, Delta, Yaskawa, Omron или Schneider.

Установка по производству одноразовых трубочек из бумаги RD-XG-50

Линия по изготовлению коктейльных соломок представляет собой комплекс из нескольких технологических узлов для выполнения отдельных операций:

- Электромеханическая станция подачи бумаги. Размотка происходит из 3 ленточных бобин (по числу слоев).

- Клеевой резервуар. Скрепляющий состав может наноситься на одну или обе стороны бумажных полос.

- Формовочный отсек. Здесь ленты проходят через переплетенные ремни и наматываются на вал, диаметр которого определяется размером изделия.

- Подвижная система нарезки на платформе перемещается вместе с полученной трубкой, разделяя заготовку на фрагменты. Дисковые лезвия обеспечивают гладкий срез, а использование одновременно 6 ножей, управляемых энкодером, значительно сокращает время операции.

- По конвейерной ленте готовая продукция поступает в приемный отсек для складирования перед упаковкой.

|

Число слоев |

3 шт. |

|

Толщина стенки трубочки max/min |

0,5/2 мм |

|

Диаметр готового изделия max/min |

4,5/12 мм |

|

Кол-во режущих ножей |

6 шт. |

|

Максимальная производительность |

40 м/мин |

|

Габариты/вес конструкции |

350 х 150 х 150 см/1,3 т |

|

Необходимое напряжение в сети |

380 V |

Управление осуществляется логическим контроллером Xinjie. Данные выводятся на жидкокристаллический экран. Все операции отслеживаются в реальном времени. По желанию заказчика опционально станок может быть оснащен электро-автоматикой Siemens.

JSFP-1802.jpg)

PT19-2010M.jpg)

RD-XG-50.jpg)

MC510.jpg)