В пищевой промышленности, строительстве и сельском хозяйстве широко используется упаковка из бумаги. Но изготовление тары вручную малоэффективно и затратно. Приобретение станка для производства бумажных пакетов одновременно решит несколько задач: повысит производительность, уменьшит количество брака, поможет сократить штат предприятия.

Виды бумажных пакетов

Блистеры из экологичного сырья используются для расфасовки и хранения пищевых продуктов, строительных смесей, одежды и обуви. Для увеличения продаж крупные сетевые магазины и компании наносят на них свои логотипы.

Наиболее востребованы плоские бумажные пакеты с прямым и V-образным дном. В них упаковывают хлебобулочные изделия, вещи небольшого размера, готовые продукты, расфасованные по коробкам, банкам и т. д.

Предприятия фастфуда заказывают специальные блистеры в форме уголков — в них фасуют салаты, картошку фри, драже и т. д.

Конструктивные особенности тары для упаковки:

- С демонстрационным окошком — так называют прозрачную вставку, через которую можно убедиться, что у товара привлекательный внешний вид.

- С клапаном, выпускающим воздух — для кофе, овощей и фруктов.

- Ламинирование или усиление прокладкой из алюминиевой фольги — для снижения влагопроницаемости и защиты от жира.

- Однослойные и двухслойные, с перфорацией и без нее.

Плюсы использования пакетов из экологичного материала — низкая стоимость, широкий размерный ряд, возможность нанесения рекламы, полностью разлагается при утилизации. Упаковка из бумаги больше подходит для предпродажной подготовки продуктов питания, чем полиэтиленовая или пластиковая, поскольку сохраняет первоначальные свойства — не меняет вкус и запах.

Даже недолговечность, указываемую как недостаток, нельзя считать минусом. После переработки сырье можно использовать повторно. «Новые» упаковочные пакеты по качеству ни в чем не будут уступать «старым».

Необходимое сырье для производства

Наиболее востребованы в этой области: пергамент, бумага — обычная, многослойная и крафт, картон. Для повышения влагостойкости и термической защиты упаковок используется ламинирование и нанесение покрытий из фольги. Для снижения себестоимости продукции закупают сырье вторичной переработки, изготовленное из макулатуры.

При производстве пакетов для продуктов питания учитывают плотность бумаги. Чем она выше, тем выше прочность, а соответственно, и долговечность готовых изделий:

Плотность сырья для упаковки продукции различных видов, г/м2:

- пергамент для хлебобулочных изделий — 40 – 70 г/м2;

- крафт-бумага для бакалеи и фастфуда — 70 – 90;

- мелованная бумага для упаковки элитного алкоголя и кондитерских изделий — 130 – 180;

- картон для расфасовки фруктов и овощей — 180 – 300.

Упаковка для хлеба и кармашки для фастфуда в усилении не нуждаются. Тару для сыпучих продуктов изготавливают из многослойной бумаги, увеличивая прочность двойной проклейкой швов.

Для производства бумажных пакетов для продуктов питания также нужен клей. Если в конструкции предусмотрено «демонстрационное окошко», понадобится прозрачная пленка из полиэтилена или тонкого пластика; если ручки или клапан — тонкая проволока или другие металлические детали.

Технология изготовления бумажных пакетов

Автоматизация цикла — основное условие повышения производительности и снижения выхода бракованных изделий. Станки для производства бумажных пищевых пакетов могут быть укомплектованы функциональными модулями трех типов — общими, настраиваемыми и персонализированными. Первые выполняют однотипные задачи; на вторых можно настраивать определенные опции, например, менять размеры тары; а третьи пользователи сами устанавливают на агрегаты, чтобы выпускать определенные виды упаковки.

Общий алгоритм автоматизированного процесса изготовления пакетов из бумаги:

- разматывание рулона;

- промазывание кромки клеевым раствором;

- формирование пакета;

- уплотнение боковой кромки;

- формирование дна;

- совмещение и склейка заготовок;

- разрезание;

- перенос на рабочий стол.

В программируемых линиях для производства бумажных пакетов матрица конвертирования меняется автоматически. Эта функция позволяет увеличивать объем выпускаемой продукции и изготавливать несколько вариантов пакетов на одном агрегате. Проектирование макетов можно осуществлять самостоятельно, или выбирать в программе типовые образцы.

Дополнительные технологические процессы используются для улучшения вида изделий и повышения прочности. К ним относятся: проклейка заготовок, нанесение логотипов или изображений, ламинирование или каширование, заготовка и монтаж клапанов.

Обзор станков для производства бумажных пакетов

При выборе оборудования для оснащения технологической линии, необходимо обратить внимание на следующие характеристики:

- производительность агрегата;

- допустимы ли самостоятельный ремонт или замена узлов;

- длина режущей части рабочих инструментов;

- параметры сырья — плотность, размеры рулона;

- возможность изготавливать пакеты разных размеров.

Затраты на производство зависят от характеристик сырья. Стоимость мешочной бумаги из макулатуры и крафт — от 50 – 60 руб. /кг, с ламинатом — от 130, а картона — от 120.

Чем больше функций у оборудования и выше мощность, тем дороже цена станка. У высокосортных агрегатов стоимость обслуживания дороже.

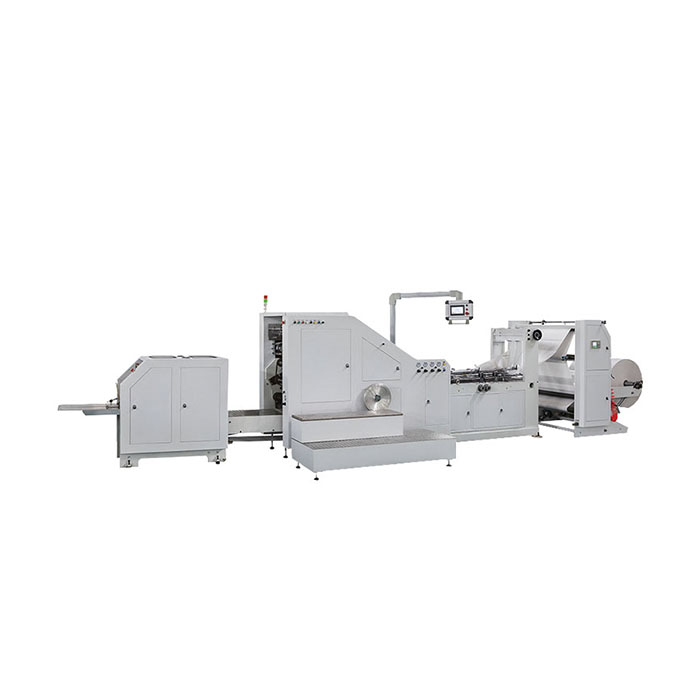

LSB-330XL

Производительность высокоскоростного агрегата — 120 шт./мин., мощность — 11 кВт. В качестве сырья применяется бумага без ламината плотностью 60 – 170 г/м2. Агрегат оснащен цифровой системой управления, фотоэлектрическими датчиками. Серводвигатели обеспечивают плавную подачу сырья и заготовок, точное позиционирование достигается пневматическим подъемником. Регулировка двойной структуры и смазка узлов осуществляется в автоматическом режиме.

На станке LSB-330XL можно изготавливать пакеты различных размеров — от 140 до 330 мм по ширине и от 215 до 425 мм по длине, с квадратным плоским дном. Но упаковывать в них можно только сухие продукты, так как с ламинированной бумагой устройство не работает.

Аналогичные пакеты можно изготавливать при установке моделей из этой серии LSB-330L, LSB-330, LSB-450L. Агрегаты отличаются по габаритам и производительности.

RZJD-G250 (2F)

При повышенном спросе на бумажную упаковку можно приобрести высокоскоростную технологическую линию по изготовлению пакетов.

Алгоритм процессов:

- Подача на устройство размотки рулонов — крафт-бумаги, усиленной ламинатом, или обычной, изготовленной из макулатуры, и усиления — тонкой алюминиевой фольги или пленки для ламината.

- Нанесение на одну сторону клеевого раствора и фиксирование дополнительного материала.

- Перфорация формовочных линий.

- Формирование и конвертирование из заготовок.

- Обрезка.

- Формирование складок в нижней части изделия.

- Совмещение отдельных деталей и склейка дна.

- Подача на стол для предпродажной подготовки.

Линия RZJD-G250 (2F) выпускает двухслойные термопакеты и упаковку для готовых продуктов, горячих и холодных. Одновременно можно загружать бумагу разных цветов — от 2 до 4. Максимальный диаметр рулона — 1000 мм, плотность бумаги — 30 – 80 г/м². Производительность — 30 – 120 шт./мин., мощность агрегата зависит от станка с узлом печати: с двухцветной — 33 кВт, с четырехцветной — 36 кВт.

Для обслуживания многофункционального устройства достаточно 1 - 2 операторов. Все данные выводятся на сенсорный экран, контроль осуществляется за счет оптических датчиков, плавную подачу сырья и заготовок обеспечивает серводвигатель.

В зависимости от потребностей рынка в конкретном регионе можно приобрести модели станков разного типа для изготовления различных тар с плетеными ручками, с пластиковой вставкой, с прямым и клиновидным дном, с флексографической печатью. При заказе необходимо уточнить цену на оборудование и возможность поставки отдельных узлов в случае аварийных ситуаций.

.jpg)

.jpg)

.jpg)