Несмотря на развитие электронных средств связи, популярность обычных конвертов из бумаги не снижается. Изделия востребованы для отправки почтовых сообщений, поздравления с торжественной датой, хранения документов. Вложение средств в изготовление почтовых или нестандартных конвертов – прибыльный, быстро окупающийся бизнес.

Виды бумажных конвертов

Существует стандарт, который определяет размер изделия:

- C4 – вмещает лист А4. Размеры 22,9 х 32,4 см.

- C5 – предназначен для листа, вдвое короче А4. Параметры 16,2 х 22,9 см.

- C6 – размер привычного почтового конверта 11,4 х 16,2 см.

- C65 – для сложенного в 3 раза А4. Параметры – 11,4 х 22,9 см.

- Е65/DL – длинная модель (Евроформат) для распространения рекламных буклетов. Размер 11 х 22 см.

- CD – с прозрачными окнами для хранения CD/DVD дисков. Диаметр круглого окна 10 см. Размеры 12,5 х 12,5 см.

Производство конвертов в России постепенно расширяется. Сегодня несложно найти изделия для дисконтной или визитной карты с компактными размерами – 6 х 9,5 см. В гостиницах часто вкладывают электронный ключ или подарочный сертификат для клиента в упаковку 5,9 х 9,1 см. Не менее популярны квадратные изделия 17 х17 или 21 х 21 см для открыток/рекламных буклетов. Частные типографии вкладываются в производство дизайнерских конвертов с нестандартными размерами под заказ.

Виды по методу запечатывания:

- Закрытая клеящая полоса. Для активации полоски из клея достаточно снять бумажную/силиконовую защиту.

- Открытая клеящая полоса. Клейкости края добиваются, смачивая полоску водой.

Различаются форма и расположение клапана. Конверт бывает с адресной сеткой и без нее, закрывается сверху или сбоку, имеет клапан в форме треугольника/прямоугольника/квадрата. В промышленном масштабе выпускают конверты с треугольным коротким клапаном со скругленными углами – такая форма удобна для запечатывания конвертовальной линией.

Выбор сырья для производства

В производстве конвертов чаще используют листы офсетной бумаги с плотностью 80-120 г/м². Но также востребована мелованная бумага, переплетная Efalin, крафт:

- Офсетная бумага наиболее экономный вариант.

- Мелованная подчеркивает важность сообщения. Плотность материала 100-170 г/м².

- Производство конвертов из дизайнерской бумаги позволяет отправителю повысить свою престижность.

- Крафт-бумага достаточно тяжелая, поэтому надежно защищает корреспонденцию от повреждений.

Изредка встречаются оригинальные модели из полипропилена и картона.

В большинстве случаев изделие полностью окрашено в белый цвет или белоснежный тон является фоном. В производстве конвертов с логотипом, рисунком чаще применяют яркие или светлые пастельные тона.

Технология производства

В производстве бумажных конвертов важен выбор способа печати. Существует 5 методов:

- Цифровой. Удобен для организации небольшой типографии, выпускающей продукцию малыми тиражами. Преимущества цифровой печати – оперативное изменение дизайна, быстрое нанесение рисунка, высокая четкость изображения.

- Офсетный. Этот способ применяется в промышленных масштабах. Офсетная печать недорогая, используется для оттиска любого качества.

- Трафаретный. Востребован в производстве конвертов с темным фоном. Рисунок, нанесенный на поверхность, выглядит ярче за счет более плотного слоя краски.

- Флексография. Применяется в промышленном производстве из-за высокой цены на формы, которые меняют после оттиска каждого изображения. Большой тираж снижает себестоимость продукции.

- Горячее тиснение. Это наиболее дорогой метод печати, при котором на окрашенный лист наносят рисунок или надпись из тончайшей фольги.

При любом способе оттиск выполняется на готовом конверте или расправленном бумажном листе. Изображение бывает одно/двух/трехцветным либо односторонним полноцветным.

Склеивание выполняется вручную или автоматически. Разработаны станки с электронным управлением и автоматическим контролем процесса.

Стандартная схема склейки:

- Заранее нарезанные заготовки помещают на подающую ленту. Стеллаж оборудован планками, регулирующими типоразмер.

- Бумага поступает в обработку по пневмопроводу, работающему от сжатого воздуха.

- Заготовка подвергается биговке – нанесению бороздки для удобства складывания.

- Далее на кромки клапана наносится клеевой раствор.

- Последний этап – тиснение/складывание по продольным бороздкам.

В зависимости от вида используются дополнительные операции:

- При закрытой клеящей полосе необходимо закрыть клей защитной пленкой.

- При наличии прозрачного окна на вырез наносится полимерная пленка.

В современных станках предусмотрены все перечисленные опции. В комплект оборудования входят эксплуатационная инструкция, запасные части и принадлежности, ключи ручной настройки.

Выбор оборудования

Для производства почтовых и нестандартных конвертов необходимо тщательно выбирать оборудование. Если предполагается выпускать продукцию массовым тиражом, лучше остановиться на машине для офсетной печати или флексографии. Когда предполагается выпуск оригинальной продукции малым тиражом, предпочтительнее станки для горячего тиснения, цифровой или трафаретной печати.

Машины для склеивания и нанесения клейкой полосы должны быть надежными, с понятным и простым управлением. Важна точность склейки даже при работе с высокой скоростью. При этом желателен экономный расход клеящего состава.

На что еще обратить внимание:

- Прежние модели оснащались механическими клапанами для нанесения клеящей полоски. Современные электромагнитные элементы справляются с задачей намного точнее. Клей наносится бесконтактным способом – распылением, спиралью, линией, точками. Процедура не повреждает материал и не провоцирует быстрый износ клапана.

- Качество клеевой полосы зависит от подачи состава. Для регулировки поршневым насосом обеспечивается высокое давление. Чем проще конструкция поршня и подачи, тем надежнее аппарат.

- Контроллер нанесения клея позволяет оператору создать полосу наиболее удобным методом, задать нужные размеры, регулировать количество раствора.

- Станки с двухуровневой системой оповещения предупреждают о нарушении процесса. При неправильном выполнении клеящего слоя срабатывает оптическая сигнализация. При появлении брака испорченная деталь маркируется или выталкивается, оборудование автоматически останавливается.

- Наличие датчика клея позволяет быстро распознать засохший состав и сигнализировать об ошибке.

Высокоточное оборудование с дополнительными опциями гарантирует отсутствие брака, выпуск качественного и востребованного продукта.

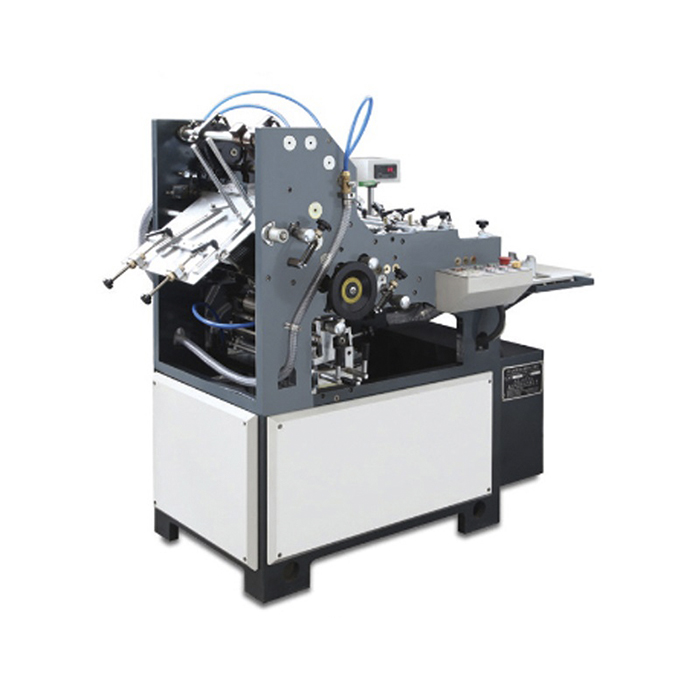

Обзор станков

В ассортименте сертифицированные станки от известных производителей. Это многофункциональные машины с полной автоматизацией технологического процесса.

HP-250

Рабочая мощность станка 1,1 кВт, производительность от 5 000 до 22 000 единиц в час. Плотность используемой бумаги 50-157 г/м. Подача осуществляется пневматикой, мощность насоса – 3 кВт. Назначение – выпуск конвертов с длиной 50-250 мм, шириной 30-120 мм, с незапечатанным отверстием клапана. Машина встраивается в систему с прессом высечки. Предусмотрены – сенсорный экран, логический контроллер, хранение программ, которые временно не используются.

TZ-230A

Модель мощностью 4,5 кВт предназначена для нанесения клеящего слоя. За час обрабатывает от 3 000 до 12 000 единиц. Рекомендованная плотность бумаги 80-180 г/м². Параметры продукта – длина 100-380 мм, ширина 90-370 мм. Для подачи можно использовать уже согнутые конверты или развернутые заготовки.

Выполняет полосу закрытого типа из ленты, покрытой клеевым раствором. В конструкцию встраивается блок для нанесения горячего состава. Управление системой осуществляется с сенсорной панели.