Синтез полипропилена был открыт в середине XX века, и почти сразу появилась идея использовать легкий, но прочный полимер для изготовления упаковочных веревок. Шпагат из синтетического материала не рвется, долго не истирается, устойчив к воздействиям температур, влаги и ультрафиолета. К тому же технология производства полипропиленового шпагата не отличается сложностью, а изделие пользуется постоянным спросом в различных сферах деятельности. Поэтому бизнес по выпуску шпагата считается сегодня высокорентабельным.

Где используются машины для производства шпагата

Полипропиленовая леска широко используется в различных отраслях:

- в сельском хозяйстве;

- в строительстве;

- в химической промышленности;

- в службах доставки.

Идет синтетическая веревка и на бытовые нужды. Из-за инертности материала и отсутствия в нем вредных компонентов, полимерный шпагат может применяться даже в пищевом производстве и для упаковки продуктов. В быту чаще всего используется бечевка диаметром 1-4,5 мм. Для технических нужд, обычно, идет монолеска или многониточный шпагат толщиной 2,3-2,8 мм.

Изделие необычайно популярно. И особенным спросом пользуется сеновязальный шпагат, который используется в сельском хозяйстве для скирдования снопов. Этот упаковочный материал также находит применение при упаковке грузов различного типа.

Так как изготовление полимерного шпагата связано с экструзией полипропиленовой пленке, ранее считалась, что выпуск современного упаковочного материала – удел крупных компаний, занимающихся нефтеоргсинтезом. Тем не менее, этот вид бизнеса несложно организовать и на малых предприятиях.

Технология производства синтетических нитей не слишком сложна. Для запуска производства достаточно закупить одну линию по изготовлению полимерного шпагата. При сравнительно небольших первоначальных вложениях возможно быстро выйти на самоокупаемость.

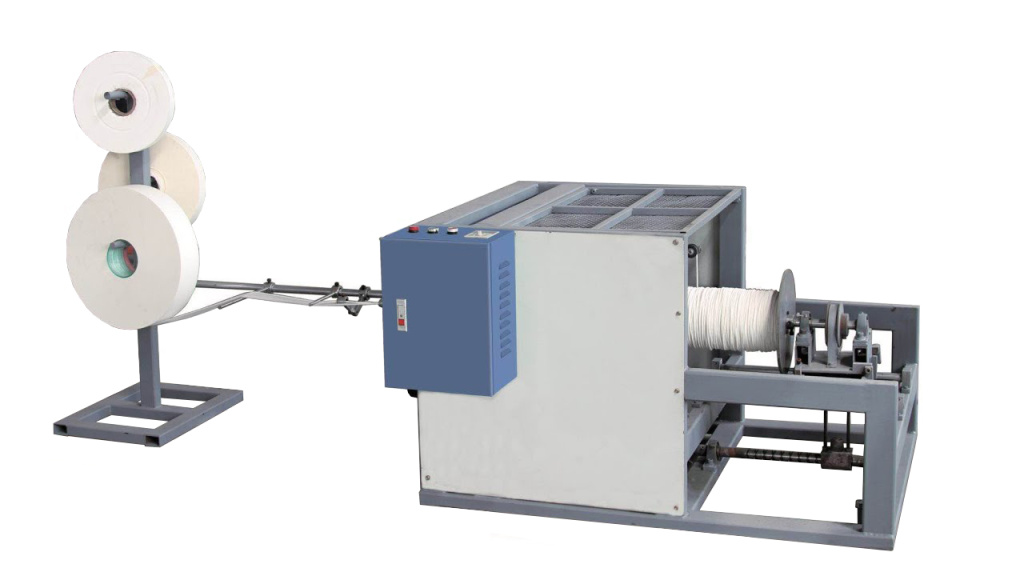

Устройство и принцип работы линии для производства шпагата

Процесс изготовления синтетической бечевки состоит из 3 основных этапов:

- Получение методом экструзии из полимерного гранулята полипропиленовой пленки.

- Нарезка полотна на ленты с дальнейшим перфорированием для формирования сетчатой структуры. Скручивание тонких полосок в нити.

- Намотка готового шпагата на шпули.

Чтобы обеспечить выполнение технологического процесса требуется линия, состоящая из 3 конструктивных узлов:

- бункера для загрузки сырья и экструдера для выдувания пленки;

- кольцепрядильного аппарата;

- мотального станка.

Чаще всего готовое изделие выпускается в виде бобин. Намотка производится крестообразно. Машина для намотки выводит внутренний конец шпагата наружу, после чего оператор соединяет и связывает его с верхним. Благодаря такой технологии бечевка не разматывается и не слетает со шпули.

Для бытовых нужд часто производят цветной шпагат. В этом случае на первом этапе изготовления в бункер, вместе с полимерным сырьем загружается краситель.

Как выбрать оборудование для производства шпагата

Для начинающего бизнесмена при оснащении предприятия следует учесть следующие критерии:

- Габаритные размеры оборудования.

- Производительность станков.

- Надежность конструктивных узлов, материал деталей, качество сборки.

- Наличие запасных частей и сервисного обслуживания.

- Ценовая политика.

Если первые 2 из 5 критериев больше зависят от конкретной модели агрегата, то последние во многом определяются выбором фирмы-производителя. Учитывая все параметры, сегодня, при организации бизнеса по выпуску полипропиленового шпагата, малым и средним предприятиям стоит обратить внимание на технику производства КНР.

Китайцы на сегодня зарекомендовали себя как надежные партнеры. Благодаря интеграции с западными брендами в Поднебесной сумели наладить выпуск оборудования, не уступающего по техническим характеристикам аналогам из Европы, США и Китая. Основные узлы станков, по желанию заказчика, могут быть укомплектованы сервоприводами и электроникой от ведущих мировых брендов.

Немаловажно, что между РФ и КНР давно налажены деловые связи и отработаны логистические цепочки. Это означает, что купить технику в России можно у надежного дилера, напрямую сотрудничающего с производителем. Это сводит до минимума проблемы с сервисным и постгарантийным обслуживанием, делает доступными запчасти при необходимости ремонта или замены.

Обзор линии для производства шпагата

Технологический процесс изготовления полипропиленовой лески состоит из нескольких этапов. Линия для выпуска полимерного шпагата SW-65 обеспечивает полный цикл производства.

Характеристики линии SW-6:

|

Производительность |

40-70 кг/час |

|

|

Мощность |

Общая |

60 кВт |

|

Потребляемая |

20-30 кВт |

|

|

Сырье для производства |

Полипропилен PP |

|

|

Занимаемая площадь |

18000 х 2000 х 2000 мм |

|

|

Вес |

3500 кг |

|

Первый этап – экструзия пленки. Для этого в приемный бункер с помощью вакуумного загрузчика подается полипропиленовый гранулят. Под действием высоких температур сырье плавится и выдувается через узкую фильеру в виде пленки.

Технические характеристики экструдера:

|

Диаметр шнека |

66 мм |

|

Скорость двигателя |

0-70 об/мин. |

|

Мощность нагрева |

10 кВт |

|

Емкость бункера |

60 кг |

|

Ширина фильеры |

600 мм |

|

Диаметр фильтров |

190 мм |

|

Габариты |

1000 х 660 х 400 мм |

Горячее полимерное полотно охлаждается шоковым методом. Для этого пленка пропускается через воду. Резервуар для жидкости изготовлен из высококачественной нержавеющей стали. Протяжные валы сделаны из алюминиевых сплавов.

Технические характеристики охлаждающей установки:

|

Диаметр вытяжных валов |

140 мм |

|

Мощность двигателя |

1,6 кВт |

Следующим узлом является установка для первичной нарезки и роспуска пленки. Полотно с помощью валов протягивается в систему натяжения, где размещены вертикальные лезвия. Полученные полосы уходят в зону нагрева, где под действием тепла скручиваются, принимая вид нитей.

Технические характеристики установки фибриллирования:

|

Мощность двигателя вытяжного вала |

2,2 кВт |

|

|

Длина игольчатого вала |

660 мм |

|

|

Шаг игл |

60 мм |

|

|

Кол-во вытяжных валов |

6 шт. |

|

|

Размер вытяжных валов |

Диаметр |

270 мм |

|

Длина |

660 мм |

|

|

Кол-во прижимных валов |

1 шт. |

|

|

Мощность двигателя прижимного вала |

4 кВт |

|

|

Кол-во шпинделей |

18 шт. |

|

|

Намотка максимальная |

диаметр |

220 мм |

|

Ширина |

360 мм |

|

|

Крутящий момент |

2,5 Nn |

|

|

Кол-во шпуль |

100 шт. |

|

Пройдя через зону фибрилляции и повторной протяжки, через W-образные растяжки, полимерный шпагат подается в секцию намотки. Здесь леска наматывается на шпули.

Характеристики намоточного станка:

|

Кол-во головок |

1 шт. |

|

Диаметр шпагата |

1-4 мм |

|

Производительность |

8-16 кг/час |

|

Габариты готового продукта |

200 Х 250 ММ |

|

Мощность |

2,2 кВт |

|

Напряжение/Частота |

380 В/50 Гц |

|

Габариты установки |

1760 х 1150 х 1200 мм |

|

Вес |

370 кг |

Далее готовое изделие отправляется на фасовку.

Характеристики зоны упаковки:

|

Скорость вращения ленты |

0-10 об/мин. |

|

Максимальный вес фасовки |

5 кг |

|

Мощность |

7 кВт |

|

Габаритные размеры |

800 х 400 х 360 мм |

|

Вес |

80 кг |

Каждый из агрегатов, входящих в линию по производству шпагата из полипропилена SW-65 имеет автономное управление с собственного пульта. Опционно установка может быть доукомплектована дополнительным оборудованием, например, станком для плетения троса из моно-нити.

LRT-R.jpg)